脫硫廢液副鹽提取技術(shù)

發(fā)布日期:2016-08-22 瀏覽次數(shù):0

脫硫廢液副鹽提取技術(shù)是安徽幫德電氣有限公司歷經(jīng)數(shù)年反復(fù)實(shí)踐而開發(fā)出來的專有技術(shù)。該技術(shù)采用分步結(jié)晶法,通過“高分離,低析出”的方法分離出脫硫廢液中的硫氰酸銨。再通過“先氧化,再分離”的方法分離出硫酸銨、硫磺并加以回收。對(duì)提取過程后剩余的脫硫廢液進(jìn)行循環(huán)利用,從根本上解決了脫硫廢液污染的問題,硫氰酸銨、硫酸銨、硫磺直接做為工業(yè)產(chǎn)品銷售,變廢為寶。

一.脫硫液副鹽提取裝置技術(shù)指標(biāo)

1.產(chǎn)品質(zhì)量:

硫氰酸銨含量≥96%

硫酸銨氮含量≥20.5%

硫磺干基含量≥98%

2. 初期處理前脫硫廢液副鹽總量:250g/L

3. 處理后返回系統(tǒng)副鹽含量:<10g/L

4.三廢:

廢水:無廢水,處理后脫硫液返回脫硫系統(tǒng)。

廢渣:失效活性炭運(yùn)至煤場(chǎng)配煤焚燒或活性炭生產(chǎn)企業(yè)回收,其它無。

廢氣:無廢氣。

二.工藝概述:

硫氰酸銨提取的過程主要是一個(gè)物理過程,通過脫色、過濾、濃縮、過濾、結(jié)晶、過濾等過程分離出合格品硫氰酸銨和混鹽硫代硫酸銨。然后通過溶解、氧化、過濾、脫色、過濾、濃縮、結(jié)晶、過濾等過程分離出合格品硫酸銨和硫磺。

三.工藝流程:

1.該生產(chǎn)裝置主要設(shè)備包括:脫色釜、氧化釜、濃縮釜、濃縮釜緩沖罐、結(jié)晶釜、板框壓濾機(jī)、冷凝器、真空泵、離心機(jī)、離心泵、液體儲(chǔ)罐等。

2.過濾、脫色、濃縮等主要設(shè)備均采用碳鋼搪瓷或316L不銹鋼材質(zhì)(根據(jù)需要),主要管道材質(zhì)為316L不銹鋼材質(zhì),閥門高溫部分采用316L材質(zhì),低溫部分采用氟塑料。冷卻水系統(tǒng)采用鑄鋼閥門。傳動(dòng)設(shè)備與溶液接觸部位為316L材質(zhì),其它部位采用耐腐蝕涂層進(jìn)行防腐。

3.過程描述:

硫氰酸銨提取:

(1)將脫硫車間排出的脫硫廢液進(jìn)行預(yù)處理,通過靜置沉淀,去掉其中的懸浮硫、硫泥、煤灰等雜質(zhì);

(2)向預(yù)處理液中加入一定量的活性炭,通過加溫、攪拌、過濾等措施進(jìn)行處理,得到合格清液,并分離出廢活性炭,廢活性炭由活性炭生產(chǎn)企業(yè)回收再生或加入到配煤中焚燒,清液進(jìn)入清液儲(chǔ)槽供下工序使用;

(3)對(duì)脫硫清液進(jìn)行減壓濃縮。濃縮時(shí),根據(jù)工藝要求慢慢補(bǔ)入脫硫清液或甩后母液,逐步提高脫硫清液中副鹽的濃度,當(dāng)濃縮到一定溫度和濃度時(shí),對(duì)濃縮液進(jìn)行熱過濾,分離出其中的硫代硫酸銨和硫酸銨等混合鹽。

(4)對(duì)過濾后的濃縮液進(jìn)行冷卻結(jié)晶,達(dá)到一定溫度時(shí)析出硫氰酸銨晶體,再通過離心機(jī)進(jìn)行固液分離,得到硫氰酸銨作為主導(dǎo)產(chǎn)品外賣;甩后母液補(bǔ)入到濃縮釜中,與脫硫清液一起繼續(xù)進(jìn)行濃縮,循環(huán)使用。

混鹽硫代硫酸銨處理:

(1)將硫代粗鹽在溶解槽中溶解完全,然后打入氧化釜,加入氧化劑反應(yīng)一定時(shí)間后進(jìn)行過濾,得濾餅產(chǎn)品硫磺。

(2)把濾液打入脫色釜加入一定量的活性炭通過加溫、攪拌一定時(shí)間后進(jìn)行過濾,分離出廢活性炭,廢活性炭由活性炭生產(chǎn)企業(yè)回收再生或加入到焦煤中焚燒,清液進(jìn)入清液儲(chǔ)槽供下一工序使用。

(3)對(duì)脫硫清液進(jìn)行減壓濃縮。濃縮時(shí),根據(jù)工藝要求慢慢補(bǔ)入清液,當(dāng)濃縮到一定溫度和濃度時(shí),把濃縮液打入結(jié)晶釜。

(4)對(duì)濃縮液進(jìn)行冷卻結(jié)晶,達(dá)到一定溫度時(shí)析出硫酸銨晶體,再通過離心機(jī)進(jìn)行固液分離,得到硫酸銨產(chǎn)品外賣;甩后母液合并到硫氰酸銨提取工段。

4、工藝流程圖

4.1工藝流程示意圖

四、自動(dòng)顯示與預(yù)警

1、系統(tǒng)配置

四、自動(dòng)顯示與預(yù)警

1、系統(tǒng)配置

自控系統(tǒng)采用高性能西門子S7-300型PLC為控制核心,配置現(xiàn)場(chǎng)儀表對(duì)過程參數(shù)進(jìn)行檢測(cè),將信號(hào)送PLC進(jìn)行采集處理。以工業(yè)計(jì)算機(jī)作為上位機(jī),寬屏LCD液晶為顯示器,上位機(jī)放置在主控制室內(nèi),采用組態(tài)軟件,以系統(tǒng)工藝流程圖作為主界面,在對(duì)應(yīng)位置實(shí)時(shí)顯示系統(tǒng)的主要參數(shù)和設(shè)備工作狀態(tài),參數(shù)超限報(bào)警,記錄歷史數(shù)據(jù)。操作人員可以在顯示器上觀測(cè)實(shí)時(shí)運(yùn)行數(shù)據(jù),對(duì)設(shè)備進(jìn)行遠(yuǎn)方操作和調(diào)節(jié),從而改善工作環(huán)境,提高工作效率。

2、

各反應(yīng)釜監(jiān)控參數(shù)說明及功能

1.脫色釜 PLC實(shí)時(shí)采集容器內(nèi)的液位、真空壓力、蒸汽壓力和液體溫度在顯示器上實(shí)現(xiàn)各參數(shù)的顯示及超限報(bào)警,在控制柜上設(shè)超限聲光報(bào)警燈及報(bào)警復(fù)位按鈕。

2.濃縮釜 PLC實(shí)時(shí)采集容器內(nèi)的液位、真空壓力、蒸汽壓力和液體溫度在顯示器上實(shí)現(xiàn)各參數(shù)的顯示及超限報(bào)警,在控制柜上設(shè)超限聲光報(bào)警燈及報(bào)警復(fù)位按鈕。

3.緩沖釜 PLC實(shí)時(shí)采集容器內(nèi)的液位、和液體溫度在顯示器上實(shí)現(xiàn)各參數(shù)的顯示及超限報(bào)警,在控制柜上設(shè)超限聲光報(bào)警燈及報(bào)警復(fù)位按鈕。

4.結(jié)晶釜 PLC實(shí)時(shí)采集容器內(nèi)的液體溫度在顯示器上實(shí)現(xiàn)各參數(shù)的顯示及超限報(bào)警,在控制柜上設(shè)超限聲光報(bào)警燈及報(bào)警復(fù)位按鈕。

五、 安徽幫德電氣有限公司副鹽提取裝置技術(shù)的優(yōu)點(diǎn):

1、技術(shù)創(chuàng)新點(diǎn)

(1)工藝先進(jìn):采用“一步結(jié)晶法”低溫濃縮,在確保硫代硫酸銨不分解的溫度下,完全回收脫硫液中的氨,供脫硫系統(tǒng)循環(huán)使用,節(jié)約用水,又避免排放造成的污染。

(2)設(shè)備創(chuàng)新:使用安徽幫德公司研制開發(fā)的專有設(shè)備,采用專有技術(shù)分離精制出附加值較高的硫氰酸銨,而不用化學(xué)方法提純硫氰酸銨,避免造成二次污染。

2、工藝特點(diǎn)

(1)實(shí)用:專有技術(shù)來自于東獅人生產(chǎn)實(shí)踐過程中,成熟、可靠并且有幾處生產(chǎn)車間樣板可供客戶工程技術(shù)人員實(shí)地查看。

(2)低能耗:本生產(chǎn)工藝技術(shù)單位產(chǎn)能能耗低于行業(yè)平均水平,每處理1立方脫硫廢液僅消耗蒸汽0.8噸,行業(yè)平均為1-1.3噸;耗電55kwh,行業(yè)平均為60kwh以上。

(3)清潔環(huán)保:本系統(tǒng)******的特點(diǎn)就是將本來污染環(huán)境的廢棄物充分合理的加以利用,提取出來的氨水供脫硫系統(tǒng)循環(huán)使用,其它組分如硫氰酸銨、硫代硫酸銨等可以滿足其他工業(yè)生產(chǎn)的使用要求,節(jié)約了大量的能源和資源,變廢為寶,避免了污染,解決了環(huán)保問題,實(shí)現(xiàn)節(jié)能減排。

本系統(tǒng)除包裝工段外,全密閉操作,生產(chǎn)環(huán)境清潔,無廢水、廢氣外排,只有脫色時(shí)產(chǎn)生的少量活性炭,可送活性炭再生企業(yè)加工利用或配煤燃燒,無其他新的污染物產(chǎn)生。

六、工程分析

1、供配電

可按照裝置日處理廢液量,每立方米廢液55kwh核算裝機(jī)容量。電纜采用耐腐蝕型,電纜敷設(shè)以電纜橋架敷設(shè)為主,強(qiáng)電弱電分開敷設(shè),局部穿PVC高強(qiáng)度塑料管或直埋敷設(shè);電纜進(jìn)出配電柜下的孔洞樓板等處用防火阻燃材料進(jìn)行封堵。電纜橋架宜選用玻璃鋼防腐型電纜橋架。

2、廠房建筑:

本項(xiàng)目需配套建設(shè)廠房建筑,一般采用鋼筋混凝土框架結(jié)構(gòu),層高約5米,根據(jù)處理能力分為2-3層不等。建筑采用局部防腐或全面防腐處理。同時(shí)根據(jù)化工工程建設(shè)的有關(guān)標(biāo)準(zhǔn)和規(guī)范配套建設(shè)采暖通風(fēng)、消防、照明等輔助設(shè)施。

3、防雷、接地

本工程建筑大部分為第二類及第三類建、構(gòu)筑物。對(duì)第二類工業(yè)建、構(gòu)筑物考慮防直雷擊和感應(yīng)雷的措施。對(duì)第三類工業(yè)建、構(gòu)筑物、考慮防直擊雷的措施、其接地電阻不大于10歐姆;對(duì)所有用電設(shè)備和鎧裝電纜屏蔽層都進(jìn)行保護(hù)接地,接地電阻不大于4歐姆。

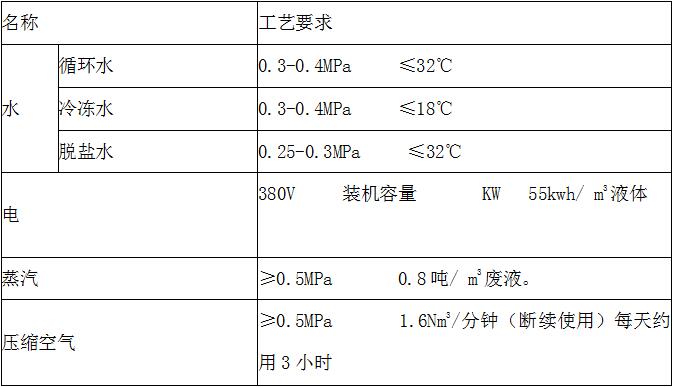

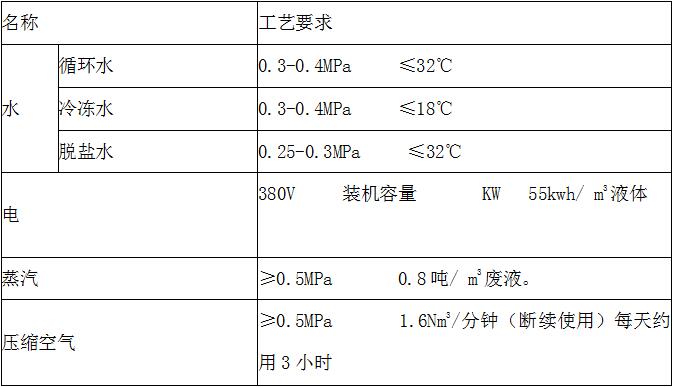

4、輔助工程動(dòng)力及能耗

本項(xiàng)目需配套提供蒸汽、冷凍水、脫鹽水及壓縮空氣等輔助能源,由業(yè)主方現(xiàn)有管道中就近供給至界區(qū),此項(xiàng)由業(yè)主方負(fù)責(zé)施工,具體指標(biāo)要求如下:

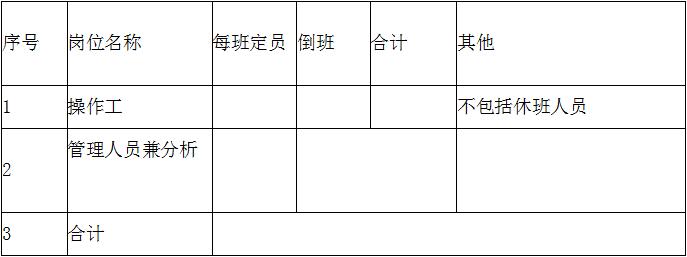

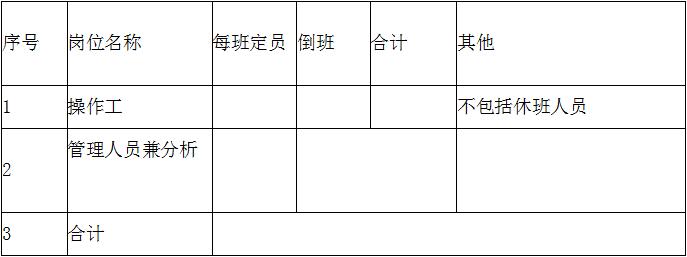

5、項(xiàng)目崗位設(shè)置:

七、經(jīng)濟(jì)效益分析

七、經(jīng)濟(jì)效益分析

1、直接經(jīng)濟(jì)效益:以全年處理33000m³脫硫廢液,回收3000噸硫氰酸銨,全年生產(chǎn)為例:

1)耗電:0.65元/度×55度×33000立方/年=118萬元

2)工資:31人×2.4萬元/年=74.4萬元

3)蒸汽:0.8噸×33000×100元/噸=264萬元

4)活性炭:33000噸×0.3%(活性炭用量)×3500元/噸=34.65萬元

5)包裝:60元/噸×3000噸=18萬元

6)維修費(fèi)及消耗材料年費(fèi)用按40萬元計(jì)

7)循環(huán)水消耗:10噸×330天×2元/噸=0.66萬元

8)循環(huán)水耗電:85KW×0.65元/KWh×24小時(shí)/天×330天=43.758萬元

9)設(shè)備折舊費(fèi)用:1500萬÷10年=150萬元

10)年成本價(jià)總計(jì):117.975+74.4+264+34.65+18+40+0.66+43.758+150=743.443萬元

11)噸硫氰酸銨成本7434430÷3000=2478元

12)銷售價(jià):5000-6500元/噸

13)噸利潤(rùn):4800-2478=2322元/噸

14)全年利潤(rùn)元/噸2322×3000噸/年=696.6萬元/年

2、間接經(jīng)濟(jì)效益:

副鹽提取后廢液不再用于配煤,降低了煤中的硫含量和二氧化硫的排放量,從而降低了生產(chǎn)成本,增加了效益。

還有一點(diǎn)就是脫硫液中的副鹽減少后,提高了硫化氫的吸收的效率,減少了催化劑及堿的用量,從而也降低了生產(chǎn)成本。

綜合起來看,本項(xiàng)目帶來的間接經(jīng)濟(jì)效益要遠(yuǎn)大于直接經(jīng)濟(jì)效益。

八、其他說明

1.本項(xiàng)目建設(shè)周期約需180天;

2.項(xiàng)目投資額度可根據(jù)裝置日處理能力及業(yè)主方特定要求另行概算;

3.關(guān)鍵設(shè)備設(shè)計(jì)使用壽命10年

4.工程承包方式:EPC方式,即工程總承包(土建及配套公輔設(shè)施除外)